Od produktu do perfekcji – czynniki, które decydują o jakości etykiety

Jak zoptymalizować proces, by każda etykieta była na swoim miejscuCo decyduje o jakości i powtarzalności etykietowania

-

Kształt i pozycjonowanie produktu

-

Dokładność i powtarzalność etykietowania zależy w dużej mierze od jakości oraz powtarzalności kształtu etykietowanego produktu.

-

Kluczowe jest precyzyjne przemieszczenie produktu na transporterze oraz jego prawidłowe ustawienie względem aplikatora. Niestabilne lub nieregularne kształty mogą powodować przesunięcia etykiety.

-

-

Wielkość i rodzaj etykiety

-

Małe etykiety, etykiety o nieregularnych kształtach, z perforacjami, a także półprzezroczyste lub przezroczyste mogą powodować większe trudności w utrzymaniu powtarzalnej pozycji aplikacji.

-

Materiał etykiety oraz rodzaj kleju również wpływają na proces — np. folie o wysokiej przejrzystości wymagają szczególnej precyzji i czystych warunków.

-

-

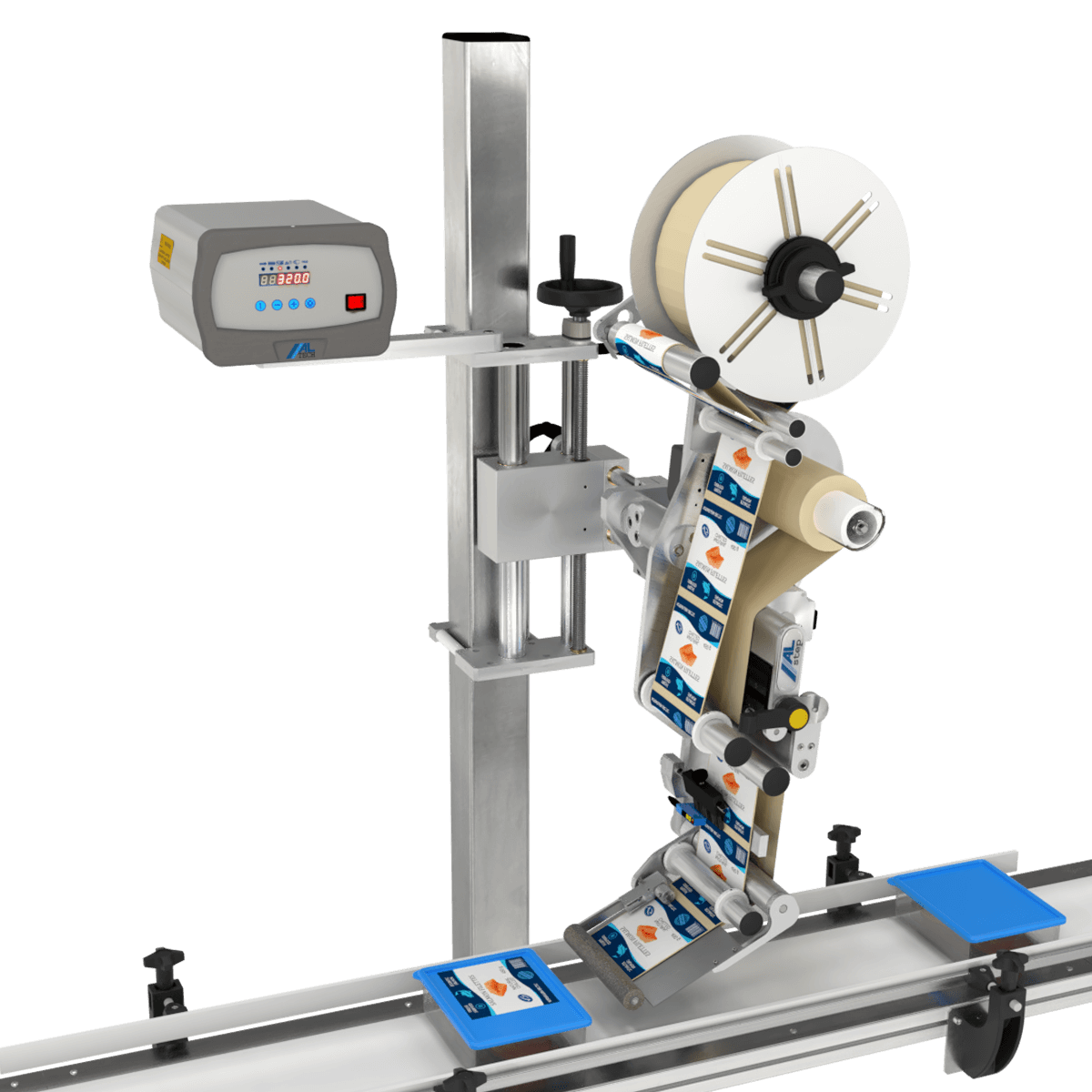

Typ i dokładność urządzenia

-

Nasze urządzenia osiągają skuteczność aplikacji przekraczającą 99% oraz powtarzalność pozycjonowania etykiety w zakresie od ±1 mm do ±3 mm, w zależności od modelu.

-

Modele podstawowe, np. z serii Alstep, cechują się mniejszą precyzją niż urządzenia z wyższych serii, takich jak Alritma czy Alcode.

-

Aplikacja etykiet gotowych jest zazwyczaj bardziej powtarzalna niż aplikacja etykiet z nadrukiem w czasie rzeczywistym (ze względu na dodatkowe źródło zmienności – drukarkę).

-

-

Prędkość linii produkcyjnej

-

Niższe prędkości transportu i aplikacji sprzyjają wyższej powtarzalności.

-

W praktyce często spotyka się sytuację, w której linia pracuje z wysoką prędkością przesuwu produktu, ale jest przerywana częstymi postojami.

-

Zoptymalizowanie procesu poprzez utrzymanie stabilnego, płynnego ruchu (bez postojów) może poprawić jakość aplikacji, zmniejszyć zużycie elementów mechanicznych i utrzymać wydajność produkcji.

-

-

Warunki środowiskowe

-

Zapylenie, skrajne lub zmienne temperatury, przeciągi oraz wysoka wilgotność mogą negatywnie wpływać na działanie urządzeń i jakość aplikacji.

-

W takich warunkach zaleca się stosowanie urządzeń w zabudowie ochronnej lub w klimatyzowanych strefach.

-

-

Rodzaj stanowiska

-

Urządzenia mobilne na podstawach z kółkami są bardziej narażone na drgania i zmiany sztywności po przestawieniu, co może obniżyć precyzję etykietowania.

-

Największą dokładność uzyskuje się na urządzeniach trwale zamocowanych do podłoża (kotwionych).

-

-

Zakres obsługiwanych etykiet

-

Aplikatory projektowane do pracy z jednym typem i wymiarem etykiety są zwykle bardziej precyzyjne niż urządzenia uniwersalne.

-

W przypadku konieczności stosowania szerokiego zakresu formatów należy liczyć się z większymi tolerancjami pozycjonowania, chyba że urządzenie jest wyposażone w zaawansowane systemy regulacji i wizyjne systemy kontroli.

-